DEFEITOS METALÚRGICOS DA SOLDAGEM POR FUSÃO

DEFEITOS METALÚRGICOS DA SOLDAGEM POR FUSÃO

1.1. Defeitos do metal de solda

Alguns dos defeitos que podem

ocorrer no metal de solda são:

__ trincas de solidificação ou

trincas a quente

__ trincas induzidas por

hidrogênio no metal de solda

__ porosidade

__ inclusões de escória ou outras

inclusões

__ trincas de cratera

__ falta de fusão

__ perfil do cordão desfavorável

1.2. Trincas de solidificação

A maioria dos aços pode ser

soldada com um metal de solda de composição similar à do metal de base. Muitos

aços com alto teor de liga e a maioria das ligas não ferrosas requerem

eletrodos ou metal de adição diferentes do metal de base porque possuem uma

faixa de temperatura de solidificação maior do que outras ligas. Isso torna

essas ligas suscetíveis à fissuração de solidificação ou a quente, que pode ser

evitada mediante a escolha de consumíveis especiais que

proporcionam a adição de

elementos que reduzem a faixa de temperatura de solidificação. A fissuração a

quente também é fortemente influenciada pela direção de solidificação dos grãos

na solda (Figura 7.6).

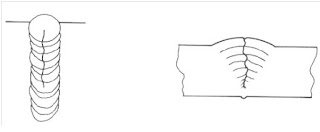

Figura 7.6 - Fissuração no centro

do cordão em um passe único de alta penetração

Quando

grãos de lados opostos crescem juntos numa forma colunar, impurezas e

constituintes de baixo ponto de fusão podem ser empurrados na frente de

solidificação para formar uma linha fraca no centro da solda. Soldas em aços de

baixo carbono que porventura possam conter alto teor de enxofre podem se

comportar dessa forma, de modo que pode ocorrer fissuração no centro da solda.

Mesmo com teores normais de enxofre pode ainda existir a linha fraca no centro

da solda que pode se romper sob as deformações de soldagem, sendo por este

motivo que cordões de penetração muito profunda são normalmente evitados.

1.1. Trincas induzidas por hidrogênio

Esse

modo de fissuração acontece a temperaturas próximas da ambiente, sendo mais

comumente observada na zona termicamente afetada. O hidrogênio é introduzido na

poça de fusão através da umidade ou do hidrogênio contidos nos compostos dos

fluxos ou nas superfícies dos arames ou do metal de base, resultando em que a

poça de fusão e o cordão de solda já solidificado tornam-se um reservatório de

hidrogênio dissolvido. Numa poça de fusão de aço o hidrogênio se difunde do

cordão de solda para as regiões adjacentes da zona termicamente afetada que

foram reaquecidas suficientemente para formar austenita. À medida que a solda

se resfria a austenita se transforma e dificulta a difusão posterior do

hidrogênio. O hidrogênio retido nessa região adjacente ao cordão de solda pode

causar fissuração,

1.2. Porosidade

A

porosidade pode ocorrer de três modos. Primeiro, como resultado de reações

químicas na poça de fusão, isto é, se uma poça de fusão de aço for

inadequadamente desoxidada, os óxidos de ferro poderão reagir com o carbono

presente para liberar monóxido de carbono (CO). A porosidade pode ocorrer no

início do cordão de solda na soldagem manual com eletrodo revestido porque

nesse ponto a proteção não é totalmente efetiva. Segundo, pela expulsão de gás

de solução à medida que a solda solidifica, como acontece na soldagem de ligas

de alumínio quando o hidrogênio originado da umidade é absorvido pela poça e

mais tarde liberado. Terceiro, pelo aprisionamento de gases na base de poças de

fusão turbulentas na soldagem com gás de proteção, ou o gás evoluído durante a

soldagem do outro lado de uma junta em "T" numa chapa com tinta de

fundo. A maioria desses efeitos pode ser facilmente evitada, embora a

porosidade não seja um defeito excessivamente danoso às propriedades mecânicas,

exceto quando aflora à superfície. Quando isso acontece, pode favorecer a

formação de entalhes que poderão causar falha prematura por fadiga, por

exemplo.

1.3. Inclusões

Com processos que utilizam fluxo

é possível que algumas partículas desse fluxo sejam deixadas para trás,

formando inclusões no cordão de solda. É mais provável de as inclusões

ocorrerem entre passes subseqüentes ou entre o metal de solda e o chanfro do

metal de base. A causa mais comum é a limpeza inadequada entre passes agravada

por uma técnica de soldagem ruim, com cordões de solda sem concordância entre

si ou com o metal de base. Assim como na porosidade, inclusões isoladas não são

muito danosas às propriedades mecânicas, porém inclusões alinhadas em certas

posições críticas como, por exemplo, na direção transversal à tensão aplicada,

podem iniciar o processo de fratura. Há outras formas de inclusões que são mais

comuns em soldas de ligas não ferrosas ou de aços inoxidáveis do que em aços

estruturais. Inclusões de óxidos podem ser encontradas em soldas com gás de

proteção onde o gás foi inadequadamente escolhido ou inclusões de tungstênio na

soldagem GTAW (TIG) com correntes muito altas para o diâmetro do

eletrodo de tungstênio ou quando este toca a peça de trabalho.

1.4. Defeitos de cratera

Já foi mencionado que a

granulação no metal de solda é geralmente colunar. Esses grãos tendem a crescer

a partir dos grãos presentes nos contornos de fusão e crescem afastando-se da

interface entre o metal líquido e o metal de base na direção oposta ao escoamento

de calor. Um ponto fundido estacionário teria naturalmente um contorno

aproximado no formato circular, porém o movimento da fonte de calor produz um

contorno em forma de lágrima com a cauda na direção oposta ao movimento. Quanto

maior for a velocidade de soldagem, mais alongado será o formato da cauda. Se a

fonte de calor for repentinamente removida, a poça fundida solidifica com um

vazio que é denominado cratera. A cratera está sujeita a conter trincas de

solidificação na forma de estrela. As técnicas de soldagem ao final do cordão

de solda são desenvolvidas para corrigir esse fenômeno voltando o arco por

alguns momentos para preencher a poça de fusão ou até mesmo reduzindo

gradualmente a corrente enquanto se mantém o arco estático.

1.5. Falta de fusão e perfil do cordão

desfavorável

Esses são defeitos comuns fáceis

de se evitar. A causa pode ser uma corrente de soldagem muito baixa ou uma

velocidade de soldagem inadequada.

1.6.

A zona termicamente afetada (ZTA)

Nenhuma solda por fusão pode ser

realizada sem acumular um gradiente térmico no metal de base. A difusão de

calor para o metal de base é fortemente influenciada pela temperatura da poça

de fusão e pela velocidade de soldagem. Soldagem com alta potência e alta

velocidade reduz o gradiente térmico. Num ponto da ZTA logo além da borda da

poça de fusão a temperatura aumenta rapidamente a um nível próximo do da poça

de fusão e diminui rapidamente produzindo um efeito como o de têmpera. Em aços

essa região torna-se austenítica durante o aquecimento e pode conter o

constituinte duro conhecido como martensita

quando se resfria. Essa região desenvolve grãos grosseiros (região de crescimento de grão), porém

um pouco mais além, onde a temperatura não foi tão alta, entrando na faixa

acima da temperatura de transformação mas não atingindo a região austenítica, o

tamanho de grão é menor (região de

refino de grão). Mais além ainda, não há alteração no tamanho de grão,

mas o calor é suficiente para reduzir a dureza dessa região e eliminar até

certo ponto os efeitos de qualquer encruamento (região intercrítica). Efeitos metalúrgicos similares são também

observados na ZTA após cortes com aporte térmico. Em materiais endurecíveis por

solução sólida como ligas de alumínio, por exemplo, a região próxima à poça de

fusão torna-se efetivamente solubilizada por tratamento térmico e terá sua

dureza aumentada com o tempo ou com um tratamento térmico subseqüente a baixas

temperaturas, causando endurecimento por precipitação. Em materiais que não

sofrem transformação, como os aços, nem endurecem por solução sólida, como

ligas de alumínio tratáveis termicamente, os efeitos do calor são mais simples,

sendo aplicados principalmente para reduzir a dureza e para a eliminação

completa ou parcial do encruamento.

Raramente a condição de soldagem é

tão simples como foi descrita acima porque os metais de base são freqüentemente

imperfeitos quando observados detalhadamente, sendo também possível para a poça

de fusão introduzir hidrogênio na zona termicamente afetada. Esta é, portanto,

uma região potencial de defeitos e seu comportamento em um material qualquer é

um aspecto importante da consideração de soldabilidade. Soldabilidade, no

entanto, é uma propriedade do material que não pode ser definida precisamente

porque varia com o processo empregado e com a maneira como o processo é

utilizado. Materiais com soldabilidade ruim podem ser soldados

satisfatoriamente desde que seja tomado muito cuidado na seleção do consumível,

no controle da soldagem e na inspeção final. Isso freqüentemente significa

muitos testes antes da produção e naturalmente um aumento nos custos.

1.7.

Defeitos na ZTA

Alguns

dos defeitos que podem ocorrer na ZTA são:

ü

fissuração por hidrogênio (designada também por

fissuração sob cordão)

ü

decoesão lamelar

ü

trincas de reaquecimento

ü

fissuração por corrosão sob tensão

ü

trincas de liquação ou microfissuração

1.8.

Fissuração da ZTA por hidrogênio

Esse tipo de fissuração pode ocorrer

nos aços e resulta da presença de hidrogênio numa microestrutura temperada

suscetível à fissuração como a martensita, aliada à tensão aplicada.

Normalmente pouco pode ser feito sobre a tensão, embora seja conhecido que

juntas com aberturas excessivas sejam mais suscetíveis à fissuração. As medidas

práticas para evitar a fissuração dependem de reduzir o hidrogênio na poça de

fusão e evitar uma ZTA endurecida.

No Capítulo 5 foi descrito como a poça de fusão pode

fornecer uma fonte de hidrogênio que se difunda da fase austenítica para a ZTA.

Quando a região próxima à solda se resfria a mobilidade do hidrogênio diminui e

ele tende a permanecer onde puder causar fissuração (Figura 7.7). O nível de

hidrogênio é controlado por um tipo adequado de consumível de soldagem e pela

garantia de que ele esteja seco. Eletrodos rutílicos depositam metal de solda

com teor de hidrogênio maior que eletrodos básicos, que são os preferidos para

a soldagem de aços de alta resistência e também para juntas com espessura

superior a 25 mm. Quando se soldam aços altamente sensíveis ao hidrogênio

difusível pode ser empregado um eletrodo inoxidável austenítico já que esse

metal de solda não sofre transformação metalúrgica e resulta em um bom

recipiente para o hidrogênio. Para qualquer aço a dureza atingida na ZTA

depende diretamente da taxa de resfriamento e quanto maior a taxa de

resfriamento mais facilmente a estrutura pode trincar. Um importante fator

influenciando a taxa de resfriamento é a massa de material sendo soldada:

quanto

maior

a espessura da junta, maior a velocidade de resfriamento. O tipo de junta

também afeta a taxa de resfriamento pelo número de caminhos ao longo dos quais

o calor pode fluir. Numa junta de topo há dois caminhos. Por outro lado, numa

junta em ângulo há três caminhos, de tal modo que um cordão de solda de mesmo

tamanho nessa junta resfria-se mais rapidamente (Figura 7.8).

Figura 7.7. fisuração devido a

mobilidade do hidrogênio.

Figura 7.8. resfriamento numa

junta soldada.

O controle da microestrutura é

alcançado principalmente de duas maneiras.

Primeiro, escolhendo um aço que

tenha uma temperabilidade adequada. A temperabilidade de um aço é determinada

por seu teor de carbono e de outros elementos de liga como manganês, cromo,

molibdênio e vanádio, existindo várias equações para estimar o carbono

equivalente a partir da composição química de um aço.

Segundo, a microestrutura pode ser

controlada reduzindo-se a taxa de resfriamento que, para qualquer tipo de

junta, pode ser conseguido de duas maneiras:

ü

elevando o aporte térmico pelo aumento do

tamanho do cordão de solda e/ou reduzindo a velocidade de soldagem. Em termos

de soldagem ao arco elétrico, isso significa empregar eletrodos de diâmetro

maior; ou

ü

empregando pré-aquecimento. A fissuração

induzida por hidrogênio ocorre apenas a temperaturas em torno da temperatura

ambiente, de modo que, se for realizado um pós-aquecimento (manutenção da

temperatura após a soldagem) por um tempo dependente da espessura do aço,

haverá a difusão do hidrogênio para fora da região da solda antes que a

fissuração possa acontecer.

Um carbono equivalente menor que

0,40% indica que o aço apresenta boa soldabilidade, porém valores acima desse

podem tornar necessárias algumas precauções adicionais com o pré-aquecimento ou

com o aporte térmico. Como o pré-aquecimento é caro e difícil de ser empregado,

pode ser evitado quando se aplicam eletrodos básicos em vez de rutílicos ou, em

casos extremos, aplicando-se eletrodos austeníticos.

Tomando-se cuidado, a fissuração na

ZTA pode ser evitada, mas é um defeito difícil de ser notado, particularmente

em juntas em ângulo, onde pode aparecer na garganta da junta, que é uma área

sujeita a concentração de tensões. Como uma alta taxa de resfriamento é um

grande agente contribuinte para a fissuração por hidrogênio, pequenos cordões

de solda como pontos de solda (ou mesmo aberturas involuntárias de arco) são

sítios potenciais para a ocorrência desse fenômeno, devendo ser tratados com o

mesmo cuidado que a solda principal ou definitiva.

1.1.

Decoesão lamelar

Esse defeito ocorre em chapas

grossas como resultado de imperfeições no metal de base acentuadas pelas

deformações de soldagem e projeto de junta inadequado. Chapas de aço são

provavelmente afetadas devido as suas pobres propriedades ao longo da espessura

provenientes de regiões finas de inclusões não metálicas dispostas em camadas

paralelas à superfície. Essas são abertas pelas deformações de soldagem, formam

trincas próximas à ZTA e se propagam na forma de degraus (Figura 7.9). A

condição é agravada pela presença de até mesmo pequenas quantidades de

hidrogênio. Se existir a suspeita de que o aço possa ser suscetível à decoesão

lamelar, as juntas devem ser projetadas para evitar ao máximo a contração que

ocorre na direção da espessura, isto é, evitando juntas cruciformes ou cordões

espessos e empregando eletrodos básicos adequadamente ressecados. Almofadar

para proteger áreas sensíveis é útil antes da solda definitiva ou durante a

própria soldagem que seria, na realidade, uma seqüência de passes controlada

(Figura 7.10). É melhor, contudo, estimar o risco de decoesão lamelar antes que

a solda comece e, se necessário, pedir a chapa de aço com propriedades

apropriadas na direção da espessura.

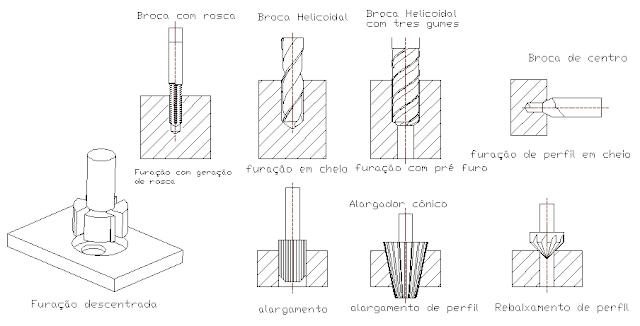

Figura 7.9.

propagação em forma de degrau na ZTA.

Figura 7.10.

seqüência de cordões de solda para evitar a formação de trincas.

1.1.

Trincas de reaquecimento

Esse fenômeno pode acontecer em

alguns aços de baixa liga nos contornos de grão, normalmente na região de

granulação grosseira da ZTA, após a solda ter entrado em serviço a altas

temperaturas ou ter sido tratada termicamente. As causas reais para esse

fenômeno são complexas e não estão completamente entendidas, mas o mecanismo

pode envolver endurecimento no interior dos grãos pelos formadores de

carbonetos como cromo, molibdênio e vanádio, concentrando a deformação nos

contornos de grão que, se contiverem impurezas

como

enxofre, fósforo, estanho, antimônio e arsênio, poderá haver colapso nessas

regiões.

1.2.

Fissuração por corrosão sob tensão

É uma forma de fissuração que pode

ocorrer em muitos materiais e está usualmente associada à presença de um meio

corrosivo como, por exemplo, sulfeto de hidrogênio (H2S), podendo atacar a

região endurecida da ZTA em tubulações de aço. Por isso é especificada muitas

vezes uma dureza máxima. Precauções gerais contra a corrosão sob tensão incluem

a seleção cuidadosa do metal de base e de um tratamento pós-soldagem adequado

para reduzir as tensões e colocar a ZTA em sua condição microestrutural mais

adequada.

1.3.

Trincas de liquação

Outros possíveis defeitos na ZTA

incluem trincas de liquação causadas pela fusão de constituintes de baixo ponto

de fusão presentes nos contornos de grão, resultando em microtrincas que podem

posteriormente

formar sítios de propagação de trincas maiores.

Comentários

Postar um comentário