BROCAS

PROCESSO DE FURAÇÃO

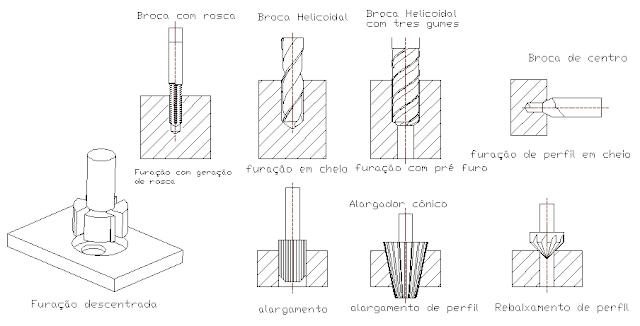

A furação é um dos processos de usinagem mais utilizados nas indústrias de manufatura. Tem por objetivo a obtenção de furos geralmente cilíndricos, podendo apresentar algumas variantes para o produto do processo (ver figura 2.8). A grande maioria das peças de qualquer tipo de indústria tem pelo menos um furo e, somente uma parte muito pequena dessas peças já vem com o furo pronto do processo de obtenção da peça bruta (fundição, forjamento, etc). Em geral, as peças têm que ser furadas em cheio ou terem seus furos aumentados através do processo de furação. (DINIZ et al, 2006). A furação faz parte do grupo de processos de usinagem com geometria de corte definida assim como o torneamento e o fresamento, envolvendo aproximadamente 30% de todas as operações de usinagem de metal e 75% do volume de material removido na usinagem (CASTILLO, 2005). Conforme a norma alemã DIN 8589, é definida como um processo de usinagem com movimento de corte circular, ou seja, com movimento rotativo principal. A ferramenta possui movimento de avanço apenas na direção do seu eixo de rotação, que mantém sua posição em relação à ferramenta e à peça (KÖNIG e KLOCKE, 1997).

Figura 2.8 - Variantes do processo de furação (KÖNIG e KLOCKE, 1997).

Reconhecida a importância desta operação na indústria, nota-se que o desenvolvimento tecnológico para este processo apresenta as características comuns a outros como o torneamento e o fresamento. A introdução de novos materiais para ferramentas de corte tais como, o nitreto cúbico de boro (CBN), a cerâmica e o diamante, comuns a outros processos de usinagem, são raramente empregados na furação, ainda mais em furos de pequeno porte (abaixo de 10 mm), sendo o aço-rápido ainda o material mais utilizado nestes casos (DINIZ et al., 2006). Esta dificuldade em acompanhar a evolução tecnológica deve-se em parte as condições desfavoráveis do processo de furação. Entre as principais características que representam esta dificuldade pode-se citar:

i) a variação da velocidade de corte na ferramenta, atingindo o seu valor máximo na periferia e tendendo a zero para o centro;

ii) a dificuldade em expulsar os cavacos da região de corte;

iii) a fragilidade das pontas de corte, susceptíveis a avarias e desgaste;

iv) atrito entre as guias, parede do furo e o próprio cavaco (BORK, 1995).

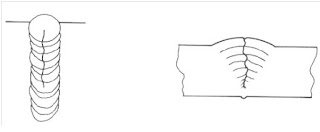

No processo de furação outro fator importante a ser considerado é a relação da profundidade do furo e o diâmetro da ferramenta, onde valores maiores do que cinco vezes (L/D > 5) são denominados de processos de furação profunda (DINIZ et al., 2006). A furação profunda é uma operação de usinagem complexa, na qual a dificuldade em expulsar os cavacos da região de corte afeta o desgaste da ferramenta e a qualidade dos furos, sendo esta função de arrastar os cavacos relativa ao sistema de refrigeração. A geometria da ferramenta também contribui para a eficiência desta operação que pode ser realizada utilizando-se brocas helicoidais com ciclos intermitentes do avanço da ferramenta, movimento conhecido como “pica-pau” para esvaziar os canais de saída de cavacos (CASTILLO, 2005).

A furação é um dos processos de usinagem mais utilizados nas indústrias de manufatura. Tem por objetivo a obtenção de furos geralmente cilíndricos, podendo apresentar algumas variantes para o produto do processo (ver figura 2.8). A grande maioria das peças de qualquer tipo de indústria tem pelo menos um furo e, somente uma parte muito pequena dessas peças já vem com o furo pronto do processo de obtenção da peça bruta (fundição, forjamento, etc). Em geral, as peças têm que ser furadas em cheio ou terem seus furos aumentados através do processo de furação. (DINIZ et al, 2006). A furação faz parte do grupo de processos de usinagem com geometria de corte definida assim como o torneamento e o fresamento, envolvendo aproximadamente 30% de todas as operações de usinagem de metal e 75% do volume de material removido na usinagem (CASTILLO, 2005). Conforme a norma alemã DIN 8589, é definida como um processo de usinagem com movimento de corte circular, ou seja, com movimento rotativo principal. A ferramenta possui movimento de avanço apenas na direção do seu eixo de rotação, que mantém sua posição em relação à ferramenta e à peça (KÖNIG e KLOCKE, 1997).

Figura 2.8 - Variantes do processo de furação (KÖNIG e KLOCKE, 1997).

Reconhecida a importância desta operação na indústria, nota-se que o desenvolvimento tecnológico para este processo apresenta as características comuns a outros como o torneamento e o fresamento. A introdução de novos materiais para ferramentas de corte tais como, o nitreto cúbico de boro (CBN), a cerâmica e o diamante, comuns a outros processos de usinagem, são raramente empregados na furação, ainda mais em furos de pequeno porte (abaixo de 10 mm), sendo o aço-rápido ainda o material mais utilizado nestes casos (DINIZ et al., 2006). Esta dificuldade em acompanhar a evolução tecnológica deve-se em parte as condições desfavoráveis do processo de furação. Entre as principais características que representam esta dificuldade pode-se citar:

i) a variação da velocidade de corte na ferramenta, atingindo o seu valor máximo na periferia e tendendo a zero para o centro;

ii) a dificuldade em expulsar os cavacos da região de corte;

iii) a fragilidade das pontas de corte, susceptíveis a avarias e desgaste;

iv) atrito entre as guias, parede do furo e o próprio cavaco (BORK, 1995).

No processo de furação outro fator importante a ser considerado é a relação da profundidade do furo e o diâmetro da ferramenta, onde valores maiores do que cinco vezes (L/D > 5) são denominados de processos de furação profunda (DINIZ et al., 2006). A furação profunda é uma operação de usinagem complexa, na qual a dificuldade em expulsar os cavacos da região de corte afeta o desgaste da ferramenta e a qualidade dos furos, sendo esta função de arrastar os cavacos relativa ao sistema de refrigeração. A geometria da ferramenta também contribui para a eficiência desta operação que pode ser realizada utilizando-se brocas helicoidais com ciclos intermitentes do avanço da ferramenta, movimento conhecido como “pica-pau” para esvaziar os canais de saída de cavacos (CASTILLO, 2005).

Para a produção de furos empregam-se ferramentas de corte denominadas de

brocas que podem ser de diversos tipos, tais como: brocas chatas, brocas

helicoidais, brocas canhão (para furos profundos), brocas ocas para trepanação,

brocas com pastilhas intercambiáveis e brocas especiais (ferramentas integradas)

conforme as características do processo. As brocas helicoidais de aço-rápido são as

mais conhecidas, aplicadas em mais da metade das operações de furação

realizadas no Brasil (DINIZ et al., 2006; STEMMER, 2005).

Tipos de Brocas:

Em função de uma série de características do processo tais como a dimensão,

o tipo de furo (cego ou passante), a relação entre o diâmetro e a profundidade do

furo (L/D), a qualidade do furo (tolerâncias dimensionais e geométricas e o

acabamento), a quantidade de furos a serem realizados e as características do

material a ser usinado entre outras se podem empregar diferentes tipos de brocas no

processo de furação (FERRARESI, 2006). Os tipos de brocas mais conhecidos são

(STEMMER, 2005):

• Broca chata: é a mais antiga, utilizada para furos pouco profundos, em

materiais frágeis e na furação de madeira por não suportar grandes esforços.

• Broca escalonada: utilizada para executar furos e rebaixos em uma única

operação. Indicada para a produção em escala para a execução de furos com dois

ou mais diâmetros podendo combinar operações como furação, alargamento ou

chanframento.

• Broca com canais de refrigeração: é usada em produção contínua e em

alta velocidade, principalmente em furos profundos. O fluido de corte é injetado sob

alta pressão. No caso do ferro fundido, a refrigeração é feita por meio de injeção de

ar comprimido que também ajuda a expelir os cavacos.

• Broca de centro: usada para abrir um furo inicial que servirá como guia no

local do furo que será feito pela broca helicoidal. Além do furo, esta broca produz

simultaneamente chanfros que servem de superfície de referência na fixação entre

pontas.

• Broca canhão: empregada em furos profundos e apresenta como

característica específica o fato de possuir um único gume de corte. A principal

vantagem desta ferramenta é que a alimentação do fluido de corte é feita através da

sua haste oca e o transporte de cavaco ocorre pelo canal em forma de V, na

periferia da ferramenta evitando o entupimento.

• Broca oca de trepanação: este tipo de broca é utilizado para furos de

grandes diâmetros (acima de 120 mm) em operações onde a aplicação de outras

brocas resultaria em grande desperdício de material na forma de cavaco e um maior

tempo de usinagem. O uso deste tipo de broca é exclusivo para produção de furos

passantes, uma vez que a usinagem acontece na periferia do furo mantendo intacto

o material da parte central, que pode ser reaproveitado.

• Broca de pastilhas intercambiáveis: nesta ferramenta não há aresta

transversal devido ao posicionamento das pastilhas, uma na região central e outra

na extremidade. São empregadas na furação curta com diâmetros geralmente

maiores que 12 mm e apresentam um bom rendimento em termos de produtividade.

• Broca helicoidal: é a ferramenta mais empregada nas operações de

furação. As brocas helicoidais podem ser de aço-rápido com ou sem revestimento,

metal duro inteiriças ou com pastilhas intercambiáveis e são aplicáveis para a

produção de furos curtos com diâmetros pequenos e médios.

Comentários

Postar um comentário