Aços Ferramenta e suas particularidades

Chamamos de aços ferramenta, a uma classe de materiais metálicos, na qual, sobre uma base de aço carbono, adicionam-se ELEMENTOS DE LIGA, para a obtenção de propriedades, ou combinações de propriedades especiais.

No estado recozido a microestrutura consiste em uma matriz “mole” com carbonetos inseridos. Esses carbonetos podem de carbonetos de cromo, tungstênio, molibdênio ou vanádio, dependendo da composição química do aço. Os carbonetos são caracterizados pela alta dureza e um alto volume de carbonetos significa alta resistência ao desgaste. É sempre muito importante que esses carbonetos estejam bem distribuídos. Outros elementos de liga também presentes em aços ferramenta são o cobalto e o níquel, porém esses elementos não formam carbonetos, o cobalto aumento a dureza a quente e o níquel aumenta a temperabilidade.

Dentre os principais aços ferramentas podemos destacar:

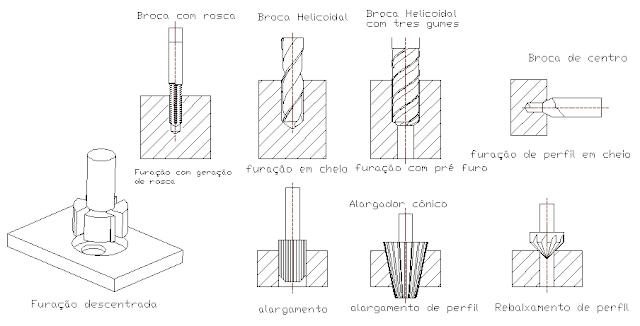

- Aços Rápidos – correspondendo a aços altamente ligados (acima de 20% em peso), utilizados para ferramentas de corte, tais como brocas, frezas, punções de corte e repuxo. Tem como característica principal, a manutenção da aresta cortante, mesmo sob condições de temperatura elevada. Corresponde à classe M da norma AISI. Exemplos mais comuns no Brasil: AISI M2, M35 e M42;

- Aços Trabalho a Quente – correspondendo a aços de baixo carbono, ligados usualmente ao Cr, Mo e V, utilizados para trabalhos a quente, tais como forjamento de aços, injeção de alumínio, e em muitos casos, para a injeção de plásticos. Corresponde à classe H da norma AISI. Exemplos mais comuns no Brasil: AISI H13, H12, H11, H10 e H21;

- Aços Trabalho a Frio – correspondendo a aços de alto carbono e elevado teor de elementos de liga, utilizados para trabalho a frio, tais como estamparia, corte e repuxo de chapas, forjamento a frio, laminação a frio. Corresponde à classe D da norma AISI. Exemplos mais comuns no Brasil: AISI D6, D2, O1, A2 e S1;

- Aços para moldes plásticos – desenvolvidos para apresentar elevada polibilidade, além de baixa deformação na têmpera ou no endurecimento por precipitação, estes aços ligados são utilizados na fabricação de moldes para injeção de plástico. Correspondem à classe P da norma AISI. Exemplos mais comuns no Brasil: AISI P20 e P50;

- Aços Inoxidáveis Martensíticos – classe de aços ligados, caracterizados pela elevada resistência a corrosão, além de uma boa combinação de tenacidade e resistência ao desgaste. Muito utilizado na injeção de polímeros organoclorados, devido à agressividade deste tipo de polímero. Corresponde à série 400 da norma AISI. Exemplo mais comum no Brasil: AISI 420.

Basicamente, entende-se por tratamento térmico, a aplicação de ciclos de AQUECIMENTO e RESFRIAMENTO em elementos metálicos, com o objetivo único de obter-se MUDANÇA DE NATUREZA MICROESTRUTURAL, tendo-se como conseqüência a obtenção de propriedades físico-químico-mecânicas desejadas.

O que diferencia um aço do outro, em termos de tratamento térmico são, fundamentalmente as temperaturas e o tempos utilizados.

Observa-se nos gráficos as diferenças de temperatura utilizadas e os meios de resfriamento (que definem a velocidade de resfriamento).

Estes ciclos são definidos pela composição química do aço.

Normalmente, os aços ferramenta têm temperaturas de tratamento de têmpera pré-definidos pelo seu fabricante, e, salvo em casos excepcionais, não devem ser alterados, sob risco de mudanças drásticas nas propriedades alcançadas.

A tabela a seguir, ilustra as temperaturas utilizadas para a têmpera dos principais aços ferramenta.

Exemplos de temperaturas de austenitização para aços ferramenta

AÇO

|

TEMPERATURA (oC)

|

GRUPO

|

AISI M2

|

1200

|

Aço rápido

|

AISI D2

|

1050

|

Aço Trabalho a Frio

|

AISI D6

|

970

|

Idem

|

AISI O1

|

800

|

Idem

|

AISI H13

|

1030

|

Aço trabalho a quente

|

AISI H12

|

1030

|

Idem

|

AISI 420

|

1030

|

Aço Inoxidavel

|

Uma outra diferença muito importante entre aços carbono e aços ferramenta é a propriedade chamada de TEMPERABILIDADE.

Por definição, TEMPERABILIDADE é a capacidade de um aço adquirir dureza por têmpera a uma determinada profundidade.

Exemplificando:

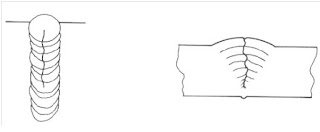

Os exemplos são representações esquemáticas de corte transversal em corpos de prova temperados. É facilmente observável que o aço AISI H13, apesar de ter praticamente o mesmo teor de carbono do SAE 1045, tem TEMPERABILIDADE substancialmente maior. A dureza superficial é a mesma, mas no núcleo (a 50 mm de distancia a superfície), o SAE 1045 apresenta enorme queda na dureza, enquanto que o H13 mantém praticamente inalterada a dureza superficial.

Nem todos os aços ferramenta apresentam esta característica. De fato, por exemplo, o aço AISI O1 tem baixa temperabilidade, e comparado com outros da mesma família (Trabalho a Frio).

Um outro ponto notável é a diferença entre os meios de resfriamento empregados. Para obter a mesma dureza superficial, o SAE 1045 necessita ser temperado em óleo, enquanto que o AISI H13 adquire mesma dureza temperado ao ar. Esta é uma característica dos aços ferramenta de alta TEMPERABILIDADE, representando grande vantagem nas muitas situações em que o problema das DISTORÇÕES DIMENSIONAIS adquire importância.

2.2.1 – OBJETIVO FUNDAMENTAL DO TRATAMENTO TÉRMICO

Ao contrário do que muitos pensam, o principal objetivo do tratamento térmico NÃO É aumentar a resistência a desgaste.

De fato, o tratamento térmico afeta o aço como um todo, enquanto que a questão do desgaste limita-se à superfície.

Na realidade, o verdadeiro objetivo do tratamento térmico é promover uma MODIFICAÇÃO MICROESTRUTURAL.

Também no caso dos aços ferramenta, o grande objetivo do tratamento térmico, particularmente a têmpera é fazer uma alteração microstrutural, obtendo-se uma estrutura de alta resistência mecânica, usualmente traduzida por um aumento de dureza.

Entretanto, o aumento de dureza é apenas uma conseqüência desta alteração microestrutural, não devendo, nunca, ser considerado um fim em si mesma

2.2.2 - TÊMPERA E REVENIDO

Na têmpera, obtém-se a alteração microestrutural que tem como resultado o aumento da resistência mecânica.

Quando o aço é aquecido para a têmpera, a idéia principal é dissolver os carbonetos numa quantidade tal que a matriz absolva elementos de liga e carbono e lhe dê temperabilidade suficiente para a obtenção do efeito de dureza homogênea na etapa de resfriamento, sem a formação de precipitados em contorno de grão.

Quando o aço é aquecido até a temperatura de austenitização, não somente os carbonetos são parcialmente dissolvidos, mas também a matriz é alterada, transformando-se de ferrita para austenita graças ao reposicionamento dos átomos de carbono no reticulado cristalino. Se o aço é resfriado rapidamente a partir da temperatura de austenitização, os átomos de carbono não têm tempo suficiente para se reposicionarem novamente como ferrita, eles se fixam em posições onde não dispõem de espaço suficiente, e o resultado disso é uma alta microtensão que explica o aumento de dureza. Esta estrutura dura é chamada de martensita, uma solução forçada de ferrita e carbono.

Muitas vezes quando um aço ferramenta é temperado, não se consegue a formação completa de martensita e algum percentual de austenita mantém-se retida na microestrutura. A quantidade de austenita retida aumenta com o aumento de percentual de elementos de liga, altas temperaturas e tempos prolongados de encharque. 5.2.1. AQUECIMENTO ATÉ A TEMPERATURA DE AUSTENITIZAÇÃO

Esse aquecimento deve se lento para minimizar distorções e geração de tensões térmicas nas peças. Esse aquecimento é todo controlado pelo computador do forno no caso de fornos a vácuo, onde inclusive podemos controlar as taxas de subida de cada rampa. Em fornos de banho de sal e atmosfera controlada, utiliza-se um pré-aquecimento em fornos separados, que devem na medida do possível ter algum tipo de proteção contra a oxidação.

As peças devem ser protegidas com cavacos de ferro fundido ou embrulhadas em folhas de aço inoxidável, quando forem austenitizadas em fornos elétricos sem atmosfera de proteção.

2.2.3 - TEMPO EM TEMPERATURA DE AUSTENITIZAÇÃO

Para isso existem os manuais fornecidos pelas empresas fabricantes de aço e devem ser seguidos à risca, porque são frutos de testes e mais testes que envolvem análises completas relacionando microestruturas e propriedades.

Sempre devemos levar em conta o tipo de forno, peso e compactação da carga. Esse cuidado é muito mais crítico no caso de fornos a vácuo onde a ausência de ar ou atmosfera gasosa impossibilita o aquecimento por condução ou convecção e portanto a transferência de calor das resistências para a carga ocorre somente por radiação. Numa dada carga, as peças enfileiradas próximas às resistências são aquecidas diretamente por radiação, mais reflexão vinda da face do revestimento da zona quente do forno a vácuo.

As peças localizadas na parte mais externa da carga (próximas das resistências) aquecem por radiação a próxima fileira de peças e assim por diante até o centro da carga.

Em carregamentos muito densos, as peças no centro da carga chegam na temperatura desejada muito mais devagar do que as peças localizadas na região externa da carga e podem ficar sub austenitizadas dependendo do tempo de encharque programado.

2.2.4 – RESFRIAMENTO

No caso de ferramentas, a velocidade de resfriamento deve seguir uma solução de compromisso entre a obtenção das propriedades desejadas e uma mínima distorção.

A velocidade deve ser alta o suficiente para evitar a formação de carbonetos pró-eutetóides que:

- roubam C e elementos de liga da matriz (prejudicam o endurecimento secundário)

- reduzem a tenacidade (precipitam em contorno de grão)

Dentre os meios de resfriamento podemos destacar: salmoura, água, óleo, sal, nitrogênio sob pressão ou ar, dependendo sempre da temperabilidade do aço.

Aços com baixa teor de elementos de liga podem ser temperados em água com adição de 8 a 10% de cloreto de sódio para aumentar a eficiência de extração de calor, porém esse meio de resfriamento gera severa distorção e muitas vezes trincas catastróficas.

O resfriamento em óleo pode ser utilizado para os aços ferramenta de baixa e média liga. Esse óleo (fornecido por fabricantes especializados) deve estar limpo e mantido em temperaturas de 60 a 70ºC. O óleo propicia um acabamento muito bom e elevada dureza, mesmo em peças com grandes dimensões, no entanto o risco de empenamento e trincas também é alto.

Os melhores meios de resfriamento para aços ferramenta são: martêmpera em banho de sal, resfriamento ao ar e resfriamento por nitrogênio sob pressão.

No processo de martêmpera em banho de sal, o material é resfriado em duas etapas, inicialmente a partir da temperatura de têmpera num banho de sal mantido à temperatura acima da Ms e nessa temperatura fica mantido até a equalização completa para posteriormente ser resfriado ao ar.

Deve-se tomar muito cuidado com a martêmpera de aços ferramenta temperáveis ao óleo, porque a excessiva permanência na temperatura do banho pode produzir bainita na microestrutura.

A temperatura da martêmpera para a maioria dos aços ferramenta fica em torno de 500 a 550ºC, garantindo excelente velocidade de resfriamento para evitar a formação de fases “indesejáveis”.

O resfriamento ao ar calmo ou ar forçado é aplicado quando o risco de distorção é muito alto, no entanto esse meio de resfriamento produz um péssimo acabamento superficial (muita carepa e descarbonetação).

Sem dúvida o resfriamento por nitrogênio sob pressão em fornos a vácuo é o mais indicado no caso de aços ferramenta, porque produz peças com excelente acabamento superficial e velocidade de extração de calor totalmente controlada.

O resfriamento totalmente homogêneo ao redor das ferramentas produz uma microestrutura refinada e menores taxas de deformação.No revenido, reduz-se o nível de FRAGILIDADE imposta pela têmpera, além de, ao contrário dos aços carbono, haver um AUMENTO NA RESISTÊNCIA MECÂNICA após o revenido. O tempo de encharque mínimo é de pelo menos 2 horas.É importante observar que nem todos os aços ferramenta têm este comportamento (chamado de DUREZA SECUNDÁRIA). Normalmente o fabricante do aço fornece as curvas de revenido.

Além da presença de DUREZA SECUNDÁRIA, há uma outra característica importante no revenido dos aços ferramentas, que os diferencia dos aços carbono: o REVENIDO MÚLTIPLO.

Particularmente nos casos em que é necessária uma tenacidade elevada (ou a maior possível), é absolutamente indispensável a aplicação de dois ou mais revenidos.

Os revenidos múltiplos têm a função de concluir completamente as transformações microestruturais iniciadas na têmpera (transformar a austenita retida), de modo a conferir ao aço ferramenta a melhor combinação de resistência mecânica com tenacidade.

O ciclo usual de um aço AISI H13, usado, por exemplo para a fundição sob pressão de alumínio, é como segue:

2.2.5 – RECOZIMENTO

Os aços ferramentas são, em geral, fornecidos no estado recozido. A resistência mecânica, e conseqüentemente a dureza é baixa (da ordem de 200 HB na maioria dos aços ferramenta), permitindo usinagem, deformação plástica a frio, e soldagem, quando necessário.

Nas situações em que, após a têmpera é necessário uma nova usinagem, por exemplo, no caso de mudanças na forma do produto final, execução de furos não previstos originalmente, ou mesmo quando ocorrem erros de têmpera, é indispensável a aplicação de um ciclo de RECOZIMENTO, que permita nova usinagem ou mesmo retratamento.

Retratamento em aços ferramenta é sempre um procedimento especial, e que, via de regra exige aplicação de RECOZIMENTO. Nunca se deve retemperar em cima de uma estrutura temperada, sob risco de surgimento de trincas na ferramenta.

Sob temperaturas elevadas, na presença de oxigênio, ocorre o fenômeno da DESCARBONETAÇÃO, ou seja, perda do elemento carbono do aço. A perda de carbono acarreta, usualmente, perda de dureza superficial, e conseqüentemente, não se atingem as propriedades desejadas na ferramenta.

Em qualquer processo que envolva altas temperaturas, é altamente recomendável que se utilize equipamento de tratamento térmico que tenha atmosfera controlada, ou seja, que permita tratamento sem a presença de oxigênio (ou em quantidade mínima).

Isto é particularmente importante no caso do recozimento, que envolve manutenção a elevadas temperaturas durante longos períodos. Se houver perda de carbono no recozimento, a têmpera posterior não atingirá a dureza desejada, e muitas vezes acarretará a perda da ferramenta.

Comentários

Postar um comentário