SOLDAGEM POR EXPLOSÃO

SOLDAGEM POR EXPLOSÃO

A Soldagem por Explosão é um

processo de soldagem no estado sólido, que é obtido a partir da deformação

plástica superficial dos metais ocorrida após a colisão de uma peça acelerada,

lançada em alta velocidade, contra outra através da detonação calculada de um

explosivo. Nesta a colisão entre os dois materiais provoca uma deformação plástica

superficial, suficientemente grande, para promover a união dos dois metais

(Antunes, 2008).

Nesse processo a solda é

produzida em uma fração de segundo sem adição de metal. É essencialmente

realizado a temperatura ambiente, no qual as peças de trabalho não são muito

aquecidas. As superfícies em contato, entretanto, são aquecidas pela energia da

colisão e a soldagem é conseguida pelo fluxo plástico do metal em suas

superfícies (Bracarense, 2000).

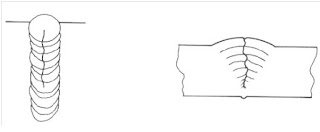

A junta soldada resultante

apresenta uma ligação de alta qualidade metalúrgica. Durante o processo de

soldagem, várias camadas de átomos na superfície de cada metal tornam-se

plasma. O ângulo de colisão entre as duas superfícies (tipicamente menor que

30°) força o plasma para frente da parte de colisão, de forma eficaz esfregando

ambas as superfícies do metal e deixando-as unidas (Souriau PA&E, 2012).

Esta técnica de soldagem é

mais comumente utilizada para unir chapas de aço de carbono com uma fina camada

de material resistente à corrosão, tal como aço inoxidável, liga de níquel,

titânio ou zircônio. Por causa da natureza do presente processo de soldagem, a

sua capacidade de produzir diferentes geometrias é muito limitada. As soldas

executadas devem ser simples em desenho geométrico. As geometrias de base que

podem ser produzidos utilizando este método incluem placas e tubos (Welding Resources

and Tips, 2012).

As deformações resultantes

do processo de soldagem variam com o tipo da junta. Com este processo são

conseguidas deformações imperceptíveis em várias soldas, e sem perda mensurável

de metal. A soldagem é normalmente executada ao ar livre, mas também pode ser

executada em outras atmosferas ou a vácuo quando as circunstâncias o exigirem.

A maioria das soldas são executadas em seções relativamente grandes em área,

porém existem aplicações de sucesso com pequenas superfícies (Bracarense,

2000).

A aplicação de revestimento

com Soldagem por Explosão oferece vantagens sobre outros processos. Após o

material ser soldado, este retém essencialmente 100% da sua densidade teórica.

Técnicas de revestimento, que empregam a pulverização ou deposição com vapor,

apresentam muito maior porosidade do que este processo (Souriau PA&E, 2012).

Outra vantagem deste processo é que pode soldar grandes áreas em uma única

operação de soldagem (Rakesh Adakane, 2012).

Esse processo pode ser

utilizado na união de praticamente todos os metais e ligas que possuam

ductilidade suficiente para não se romper durante a explosão. Industrialmente a

Soldagem por Explosão tem sido muito empregada na fabricação de revestimentos

internos de tubos (Modenesi e Marques, 2006).

Excelente tema apresentado e boa abordagem do assunto

ResponderExcluir